Ich. Einführung

Bei der Metall umformung werden Metall materialien mit verschiedenen Techniken in gewünschte geometrische Formen geformt. Dieser Prozess spielt eine entscheidende Rolle bei der Herstellung und Konstruktion. Wenn es um eine hochwertige Metall herstellung geht, haben sowohl der Platten bieger als auch die Abkant presse einen Platz.

Die Press bremse ist ein weit verbreitetes Werkzeug in Metall umformung prozessen verschiedener Metallbleche. Es verwendet Matrizen, um Bleche entlang bestimmter Linien zu biegen. Der Bediener kann den Grad der Biegung steuern und eignet sich so für eine Reihe von Projekten, die unterschied liche Biege winkel erfordern.

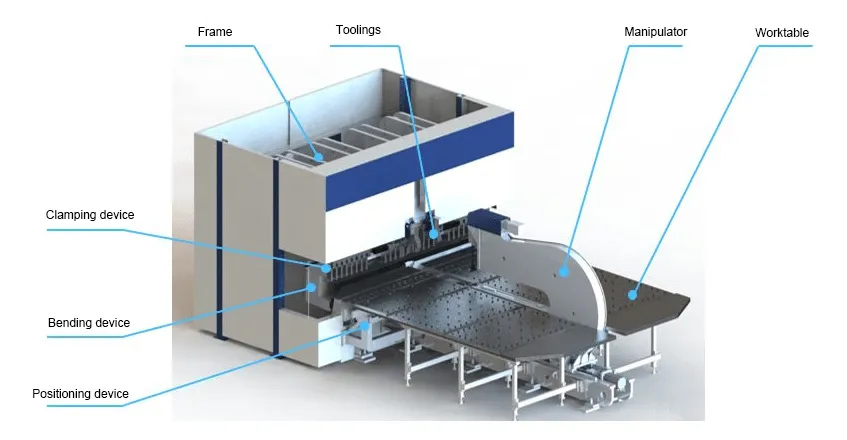

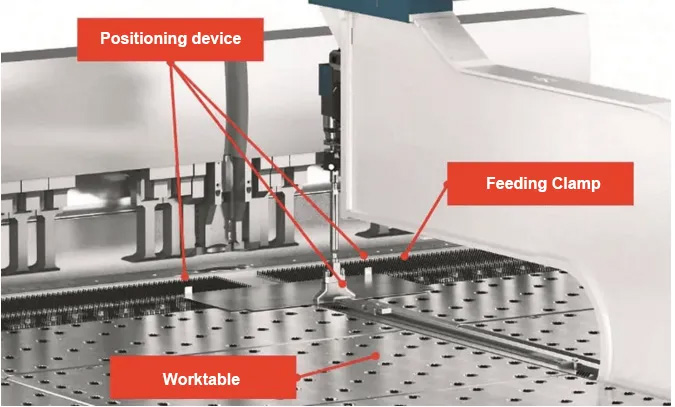

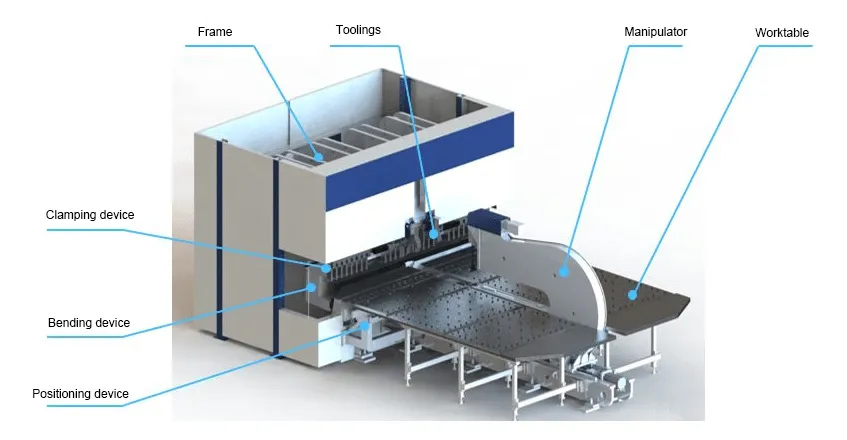

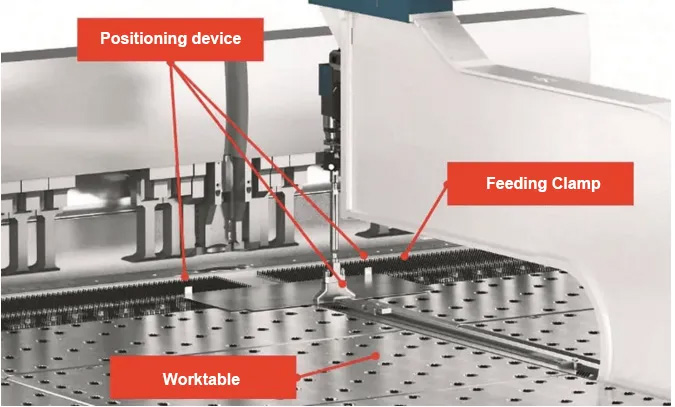

Der Panel-Bender ist bekannt für seinen präzisen und effizienten Betrieb, insbesondere in Umgebungen mit hohem Volumen. Es verwendet fortschritt liche CNC-Technologie, um den Biege prozess zu automatisieren, Genauigkeit und Konsistenz sicher zustellen, und ist ideal für komplizierte Biegungen und komplexe Konstruktionen.

Es gibt auch mehrere andere Pressen in der Blech biege industrie, darunter Stanz maschinen, Falz maschinen, Stanz maschinen usw. Dieser umfassende Vergleich beleuchtet die Haupt unterschiede zwischen der Abkant bremse und dem Platten bieger und untersucht deren Arbeits prinzipien, Effizienz und Präzision, die sie bieten. Schauen wir uns zuerst das Video an:

II. Was ist eine Presse bremse?

1. Einführung

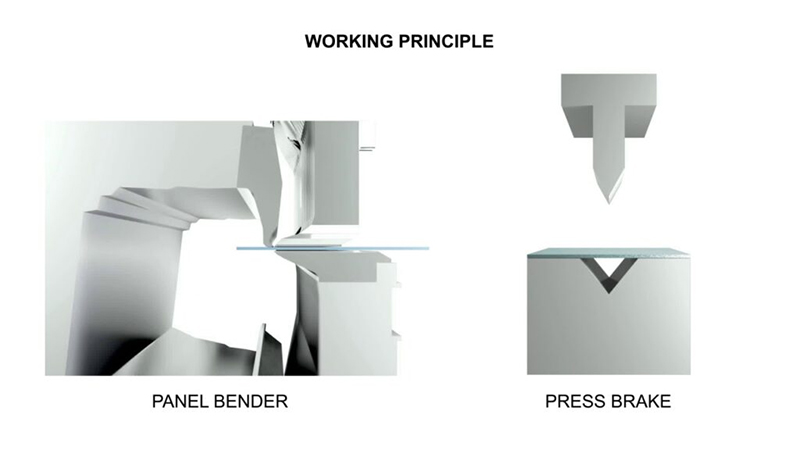

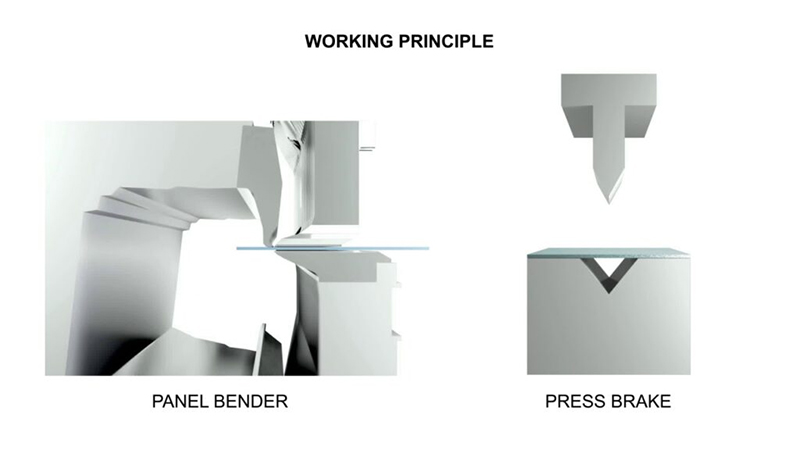

Presse bremse: Die oberen und unteren Matrizen werden verwendet, um das Blatt zu biegen. Die obere Matrize sinkt ab und übt Druck auf das Blatt aus, das auf der unteren Matrize platziert ist. Dadurch passt sie sich an die Form der unteren Matrize an und biegt sie, genau wie die Verwendung einer Zange, um etwas zu verformen.

III. Was ist ein Panel Bender?

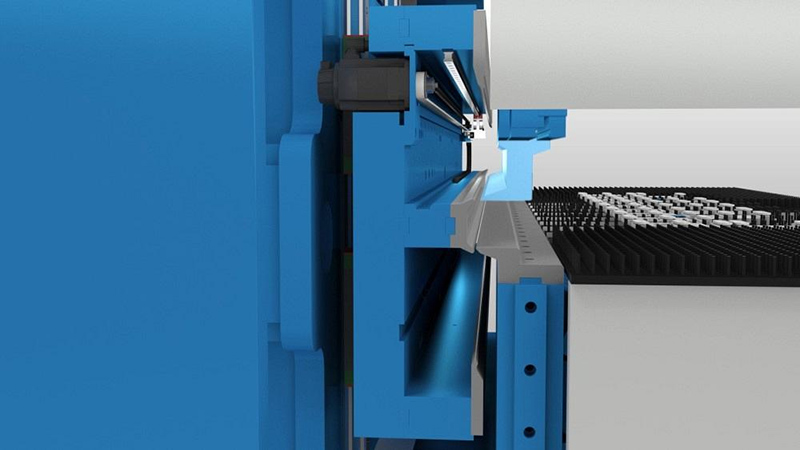

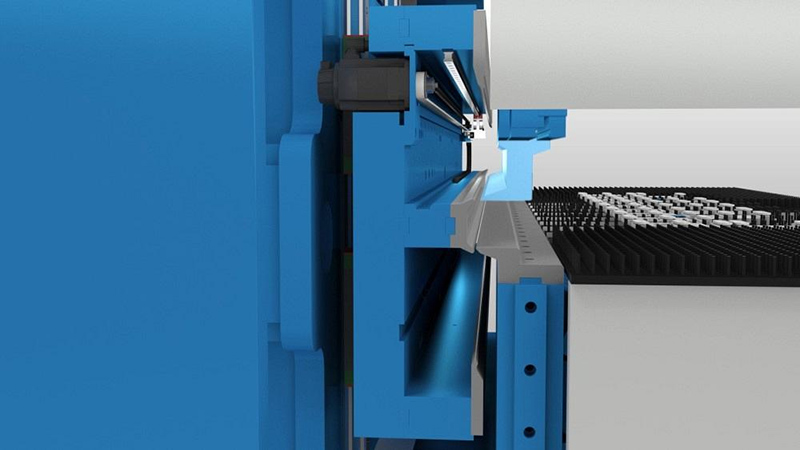

Panel Bender: Normaler weise werden verschiedene mechanische Strukturen verwendet. Es kann das Blatt durch Rotation oder spezielle Falt bewegungen biegen, und einige verwenden mehrere mechanische Arme oder Klemmen, um das Blatt zu betätigen, um eine Biegung zu erreichen.

IV. Anwendungs bereich

Presse bremse:

Es eignet sich für Platten verschiedener Dicken und Materialien. Bei dickeren Metallplatten wie Stahlplatten mit einer Dicke von mehr als mehreren Millimetern kann die Biege aufgabe gut abgeschlossen werden.

Es kann Biegungen verschiedener Winkel erzeugen, sei es eine einfache rechtwinklige Biegung oder eine komplexe Mehrwinkel-Biegung.

Es eignet sich auch für kleine Chargen von unregelmäßig geformten Biege teilen.

V. Panel Bender:

Es eignet sich besonders für die Verarbeitung großer, relativ dünner Paneele. In Branchen wie der Herstellung von Fahrgestellen und der Herstellung von Schalt schränken hat es beispiels weise eine gute Verarbeitung wirkung auf dünnere Paneele (normaler weise weniger als 3mm).

VI. Verarbeitung genauigkeit

Presse bremse: Die Genauigkeit hängt von der Form genauigkeit, der Druck kontrolle der Maschine und dem technischen Niveau des Bedieners ab. Mit erfahrenen Operationen und hochwertigen Formen kann eine höhere Genauigkeit erreicht werden, aber komplexe Formen erfordern möglicher weise mehrere Debugging und Verarbeitung.

Panel Bender: Im Allgemeinen ist die Genauigkeit für die Panel verarbeitung einer bestimmten Form höher, da die Bewegungen der Maschine relativ regelmäßiger sind. und viele Panel-Biege maschinen verwenden CNC-Systeme, um den Biege winkel und die Position genau zu steuern.

VII. Verarbeitung geschwindigkeit

Presse bremse: Die Verarbeitung geschwindigkeit variiert in Abhängigkeit von Faktoren wie Blechdicke, Biege komplexität usw. Dickere Bleche oder komplexe Biege formen verringern die Verarbeitung geschwindigkeit, da mehr Druck und möglicher weise mehr Betriebs schritte erforderlich sind.

Panel Bender: Es ist relativ schnell bei der Verarbeitung von dünnen Paneelen und durchgehend gekrümmten Formen, die für seinen Prozess geeignet sind, da seine Arbeits methode für diese Art der effizienten Chargen verarbeitung besser geeignet ist.

Panel-Bender zeichnen sich durch wiederholbare Arbeiten mit hohem Volumen aus, insbesondere für Teile, die mehrere Biegungen entlang ihrer Länge erfordern. Sie sind effizient für die schnelle Herstellung großer Teile mengen bei gleich bleibender Qualität.

Die Wahl zwischen den beiden hängt weitgehend von Ihren Produktions anforderungen, der Komplexität der Teile, dem Material typ und dem Volumen ab.

English

English 日本語

日本語 한국어

한국어 français

français Deutsch

Deutsch Español

Español русский

русский Türkçe

Türkçe português

português العربية

العربية Polska

Polska हिंदी

हिंदी Indonesia

Indonesia